El núcleo de fabricación de primavera : doblar alambre de acero recto en los bucles o formas deseadas manteniendo su elasticidad.

Content

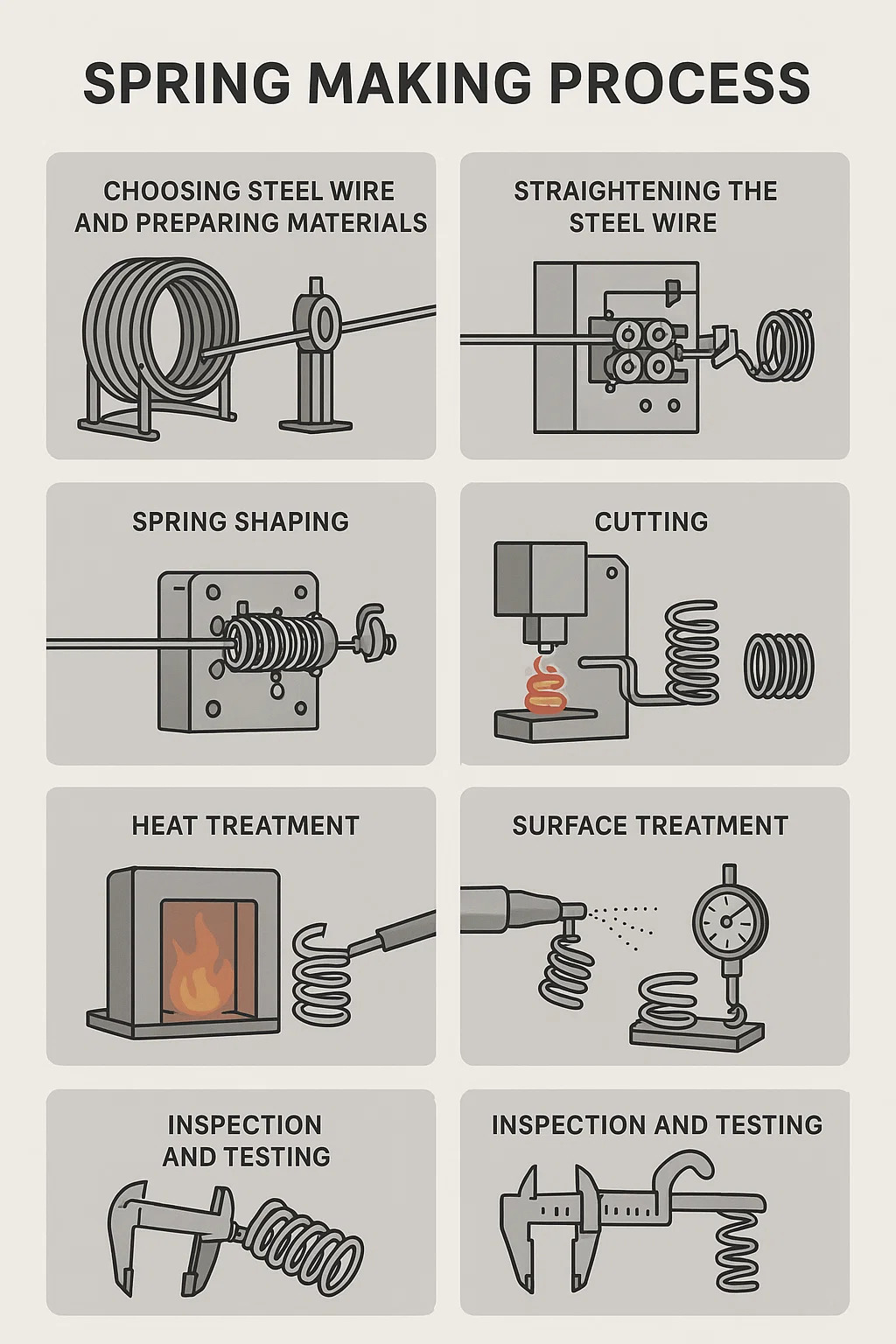

• En primer lugar, es necesario elegir el alambre de acero adecuado. El alambre para resortes viene en diferentes espesores (diámetro del alambre) y materiales (como acero común, acero inoxidable, cuerda de piano, etc.). La elección depende de la fuerza que debe soportar el resorte y del entorno en el que se utilizará (por ejemplo, si se oxidará).

• El alambre de acero comprado generalmente se enrolla en un rollo grande (bobina). Antes de fabricar el resorte, este rollo de alambre debe colocarse en una máquina (bastidor de desenrollado).

• El alambre de acero enrollado está doblado y no se puede usar directamente para hacer un resorte. La máquina pasará el cable a través de un conjunto de rodillos enderezadores (como si lo pasara a través de varios rodillos pequeños), presionándolo para que quede recto.

• Este es el paso más crucial, realizado por una máquina de resortes especializada. Hay muchos tipos de máquinas para resortes, pero el principio es el mismo: doblar alambre de acero recto de una manera preestablecida.

• Alimentación de Alambre: La máquina cuenta con dos ruedas dentadas (ruedas de alimentación), que a modo de cinta transportadora, hacen avanzar con precisión un trozo de alambre cada vez. Esta longitud determina el número de espiras del resorte, la longitud total, etc.

• Doblador de alambre: En el área de trabajo de la máquina, hay varias herramientas de doblado móviles (como meñiques o deslizadores). La máquina controla estas herramientas:

• Algunas herramientas enrollan el alambre alrededor de un mandril (huso), formando espirales (la base de los resortes de compresión/tensión).

• Algunas herramientas empujan o doblan el cable en puntos específicos para crear curvas, ganchos (ganchos) o extremos con formas especiales (formas de extremos).

• Algunas herramientas controlan la distancia entre las espiras en espiral (paso).

• Máquinas antiguas (máquinas de levas): se basan en ruedas giratorias (levas) de forma especial en el interior para empujar palancas, que a su vez mueven las herramientas de doblado. Ajustar la máquina es engorroso; Cambiar la forma del resorte requiere cambiar la leva y dedicar mucho tiempo a ajustarla.

• Máquinas de nuevo estilo (máquinas de resortes computarizadas/máquinas de resortes CNC): este es el tipo principal actualmente. El operador ingresa las dimensiones del resorte (grosor, tamaño de la bobina, número de bobinas, método de doblado del gancho, etc.) en la pantalla de la computadora de la máquina, y la computadora de la máquina (controlador) recuerda estas instrucciones. Luego, varios motores pequeños (servomotores) dentro de la máquina controlan los rodillos de alimentación de alambre y cada herramienta de doblado, doblando con precisión el alambre de acero en la forma deseada según el programa. ¿Quieres cambiar a un tipo diferente de resorte? Simplemente seleccione el nuevo programa, cambie la herramienta y listo.

• Una vez que se forma la forma del resorte, el cortador de la máquina (como una pequeña guillotina) se mueve inmediatamente, cortando limpia y cuidadosamente el resorte formado del alambre de acero detrás de él.

• El alambre de acero recién doblado tiene tensión interna, lo que lo vuelve relativamente quebradizo y carente de elasticidad, rompiéndose fácilmente. Para que el resorte sea duradero y elástico, la mayoría de los resortes (especialmente aquellos con alambre más grueso o requisitos más altos) requieren tratamiento térmico.

• Calentamiento: El resorte se coloca en un horno y se calienta a una temperatura alta específica (aparece ligeramente rojiza).

• Enfriamiento: El resorte se coloca rápidamente en aceite o agua para enfriar y endurecer el alambre de acero.

• Templado: Vuelva a calentar a una temperatura ligeramente más baja, manténgala así durante un tiempo y luego enfríe. Este paso es crucial; libera tensión, dando al resorte dureza y tenacidad (menos propenso a romperse), lo que resulta en una excelente elasticidad. Los resortes sin tratamiento térmico son propensos a deformarse o romperse.

• Dependiendo del uso previsto del resorte, pueden ser necesarios varios tratamientos superficiales:

• Granallado/Granallado: El uso de pequeñas bolas de acero de alta velocidad para granallar la superficie del resorte elimina el óxido y las rebabas, y también fortalece la superficie (tensión de compresión), aumentando su vida útil.

• Galvanoplastia/Ennegrecimiento: Recubrir la superficie del resorte con zinc, níquel, cromo, etc., o aplicar un tratamiento de ennegrecimiento, principalmente para prevenir la oxidación y mejorar la apariencia.

• Recubrimiento: Pulverización sobre pintura o una capa plástica para prevenir la oxidación.

• Finalmente se debe inspeccionar el resorte terminado:

• Dimensiones: Mida la longitud total, el diámetro exterior, el diámetro interior, el diámetro del alambre, el ángulo del gancho, etc., para asegurarse de que cumplan con las especificaciones.

• Prueba de elasticidad: utilice una máquina especializada para comprimir o estirar el resorte y ver cuánta fuerza se requiere para comprimirlo/estirarlo a la longitud especificada (prueba de elasticidad) y si se romperá cuando esté completamente comprimido/estirado (muestreo de prueba de fatiga).

• Inspección de la superficie: compruebe si hay grietas, rayones severos, manchas de óxido, etc.