■Definición básica:

A maquina de resorte es un tipo de maquinaria industrial que se utiliza específicamente para producir resortes de diversas formas y especificaciones a partir de alambre metálico (como acero, acero inoxidable o alambre de cobre) mediante procesos como doblar, enrollar y formar.

Su función principal es procesar de manera eficiente, precisa y repetida alambre recto en espiral u otras piezas metálicas complejas con propiedades elásticas específicas. Su producto principal son varios manantiales.

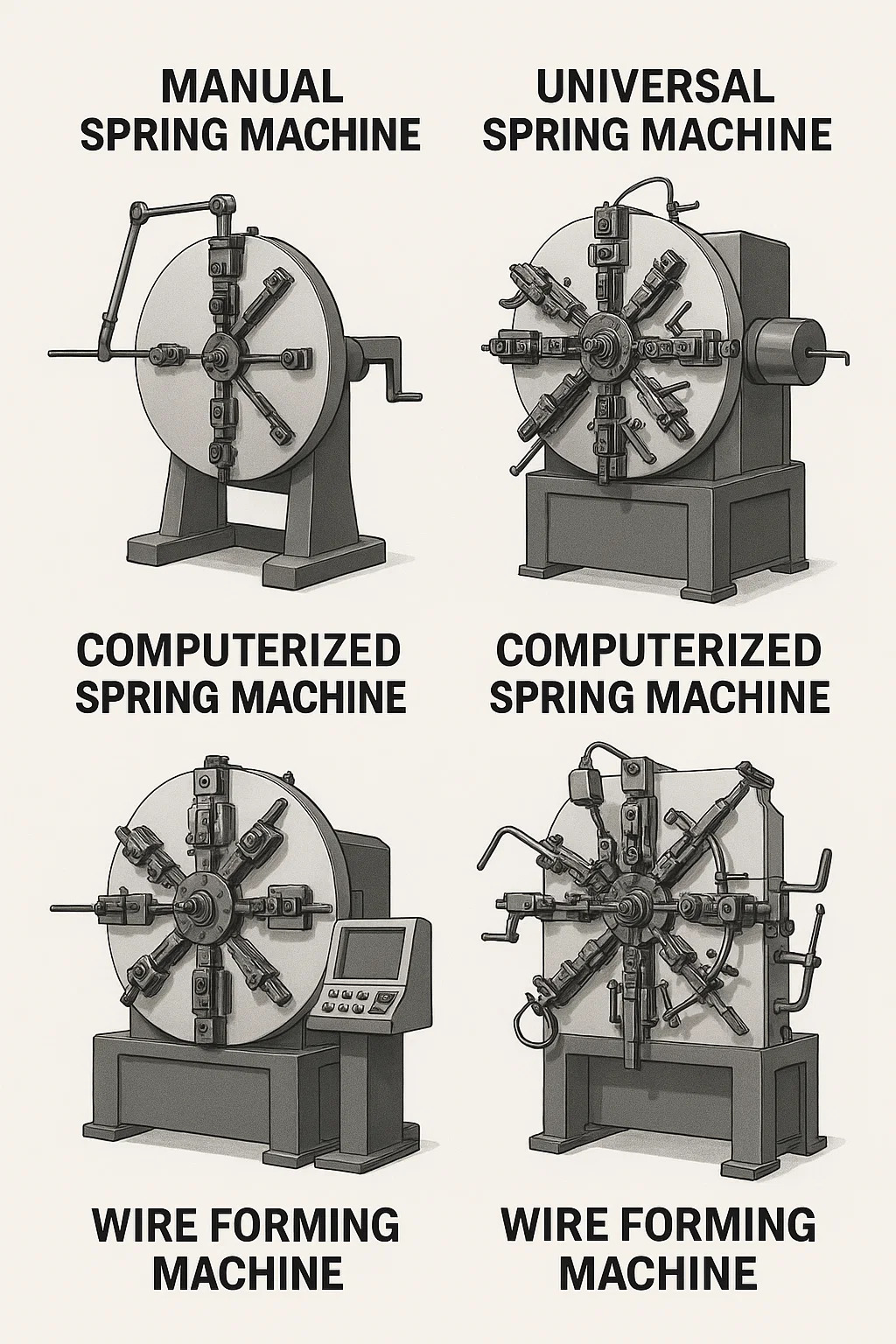

■Tipos principales (por principio de funcionamiento y nivel de automatización):

--Máquina de resorte manual:

El modelo más básico se basa en una manivela o palanca para proporcionar energía.

Los parámetros básicos, como el diámetro exterior del resorte y el número de espiras, se pueden ajustar cambiando diferentes "levas", "engranajes" o "troqueles".

Esta máquina tiene una estructura simple y un precio bajo, pero también tiene una baja eficiencia de producción y una consistencia de precisión deficiente. Depende de la habilidad del trabajador y es adecuado para lotes pequeños o producción simple de primavera.

--Máquina de resorte universal (máquina de resorte de leva/máquina de resorte mecánica):

El tipo más común de máquina de resortes industrial. La fuente de energía central es un motor eléctrico que, a través de un complejo sistema mecánico de transmisión de levas, controla con precisión la secuencia de movimiento y la amplitud de cada "cuchilla formadora" (también conocida como "medidor de alambre", "rueda de alimentación de alambre", "cuchilla de paso" y "cuchilla de corte", entre otras).

Antes de la producción, un artesano experimentado ajusta manualmente el ángulo de la leva, reemplaza los engranajes y establece con precisión la posición y el recorrido de cada cuchilla de acuerdo con el dibujo del resorte. Este proceso se llama "ajuste de la máquina".

Una vez que la máquina está ajustada, puede producir en masa de manera estable y eficiente el mismo tipo de resorte, con una precisión y consistencia que superan con creces las de las máquinas de resorte manuales. Es adecuado para la producción de volumen medio de resortes de complejidad moderada.

--Máquina de resorte computarizada (Máquina de resorte CNC):

Actualmente, el tipo de máquina de resortes más avanzado y convencional.

El núcleo es un sistema de control numérico por computadora. El operador ingresa parámetros detallados del resorte (diámetro del alambre, diámetro exterior, número de espiras, paso, forma del extremo, etc.) a través de un software de programación (generalmente usando una interfaz gráfica), que genera un programa de mecanizado.

Los servomotores dentro de la máquina impulsan directamente el movimiento independiente de cada cuchilla formadora (alimentación de alambre, bobinado, control de paso, corte, etc.), reemplazando por completo la compleja estructura de levas mecánicas. Ventajas significativas:

Cambio extremadamente rápido: cambiar productos solo requiere un nuevo programa, lo que requiere pocos o ningún ajuste manual (como cambiar cortadores), lo que reduce significativamente el tiempo de configuración.

Alta precisión: el servocontrol garantiza una precisión de posicionamiento repetible para cada movimiento.

Flexibilidad extrema: produce fácilmente resortes con formas extremadamente complejas, curvaturas de múltiples ángulos, ganchos especiales e incluso formas de alambre complejas (consulte el siguiente punto).

Producción estable y eficiente: Adecuado para la producción automatizada de una amplia variedad de productos, lotes pequeños y grandes cantidades.

--Máquina formadora de alambre:

Esto puede considerarse una extensión más potente y flexible de la máquina de resortes computarizada.

También utiliza un sistema CNC de servomotor de ejes múltiples.

La diferencia clave radica en su mayor número de estaciones de formación (normalmente 8, 10 o incluso más) y configuraciones de herramientas más flexibles.

Puede producir no solo resortes, sino también una variedad de piezas complejas tridimensionales de alambre metálico doblado, como abrazaderas, ganchos, soportes, resortes de formas especiales, marcos de asientos de automóviles, cestas de carritos de compras y más. Sus funciones de "herramienta de conformación" son más diversas, incluyendo doblar, aplanar, estampar, soldar (y a veces integrar). Esencialmente una extensión de la funcionalidad de la máquina de resortes, se utiliza en una gama más amplia de aplicaciones de conformado de alambre de precisión.

■Componentes clave:

Beneficio: Sostiene el carrete de alambre y proporciona una alimentación de alambre estable, generalmente con control de tensión.

Mecanismo de enderezamiento: endereza el alambre enrollado antes de ingresar al área de formado para garantizar la precisión del formado.

Mecanismo de alimentación de alambre: Impulsado por un servomotor (computadora) o una leva mecánica (máquina universal), los rodillos hacen avanzar el alambre con precisión hasta la longitud establecida. Esto es crucial para una longitud constante del resorte.

Mecanismo de formación: El área central. Consta de múltiples "cuchillas de formación" (cuchillas de rizado, cuchillas de paso, cuchillas de corte, cuchillas de curvado, etc.) que pueden moverse de forma independiente o en conjunto. Estas cuchillas se mueven según un programa o una trayectoria de leva, trabajando juntas para doblar, enrollar y cortar el cable en la forma deseada.

Sistema de control:

Máquina Universal: Caja de levas mecánica, palanca de ajuste, tren de engranajes.

Computadora/Máquina formadora de alambre: Computadora industrial (controlador CNC), panel de operación (pantalla), servoaccionamiento. Equipo auxiliar (opcional): como engrasadores automáticos (para lubricar cables), dispositivos de calentamiento (para resortes grandes enrollados en caliente), bandejas receptoras automáticas de material y equipos de inspección en línea.

■Capacidades de procesamiento principales:

Bobinado: Enrollamiento de alambre en varias formas de resortes helicoidales, incluidas formas cilíndricas, cónicas, convexas y cóncavas.

Doblar: formar ganchos, bucles, brazos y otras formas en varios ángulos en los extremos o el centro del resorte.

Control de paso: controla con precisión la distancia (paso) entre vueltas adyacentes del resorte helicoidal, que puede ser uniforme o variable.

Corte: Cortar con precisión el cable después de que se forma el resorte.

Aplanamiento/Punzonado: Aplanar los extremos o áreas específicas del resorte para darle forma (comúnmente usado en máquinas formadoras de alambre).

Creación de piezas complejas formadas con alambre: mediante doblado continuo de múltiples estaciones y múltiples pasos (una especialidad de las máquinas formadoras de alambre).

■Aplicaciones:

Fabricación de resortes: esta es la aplicación más básica y extendida, y se utiliza para producir diversos resortes de compresión, resortes de extensión, resortes de torsión, resortes ondulados y resortes de formas especiales. Conformado de alambre de precisión: esta máquina fabrica una variedad de piezas de alambre metálico que requieren doblado y conformado de alta precisión. Se utiliza ampliamente en casi todos los sectores industriales, incluidos los de automoción, electrónica, dispositivos médicos, muebles, herramientas de ferretería y bienes de consumo.

■ Factores de selección:

Requisitos del producto: Complejidad, requisitos de precisión y rango dimensional (diámetro del alambre, diámetro exterior y longitud) del componente de resorte/alambre.

Escala de producto: lotes pequeños con múltiples variedades (adecuados para máquinas informáticas), lotes grandes con una única variedad (adecuados tanto para máquinas universales como informáticas) y piezas extremadamente complejas (máquinas formadoras de alambre).

Costo: Inversión en equipos (máquinas manuales > máquinas universales > máquinas informáticas > máquinas formadoras de alambre), costos de configuración/programación de la máquina y costos de eficiencia de producción.

Requisitos operativos: Dificultad de configuración de la máquina (las máquinas universales dependen de la experiencia del operador de la máquina, mientras que las máquinas informáticas son relativamente intuitivas de programar) y facilidad de operación.

■Seguridad y operación:

Las máquinas de resorte son máquinas eléctricas con muchas piezas móviles y fuerzas elevadas. Se deben seguir estrictamente los procedimientos de seguridad durante la operación (por ejemplo, usar gafas protectoras, evitar ropa holgada y operar cerca de piezas móviles sin guantes).

Los operadores requieren capacitación para comprender los principios, los procedimientos operativos y los riesgos potenciales de la máquina. Los operadores de máquinas universales en particular necesitan una amplia experiencia en ajuste mecánico, mientras que los operadores de máquinas informáticas deben dominar los conceptos básicos de programación.