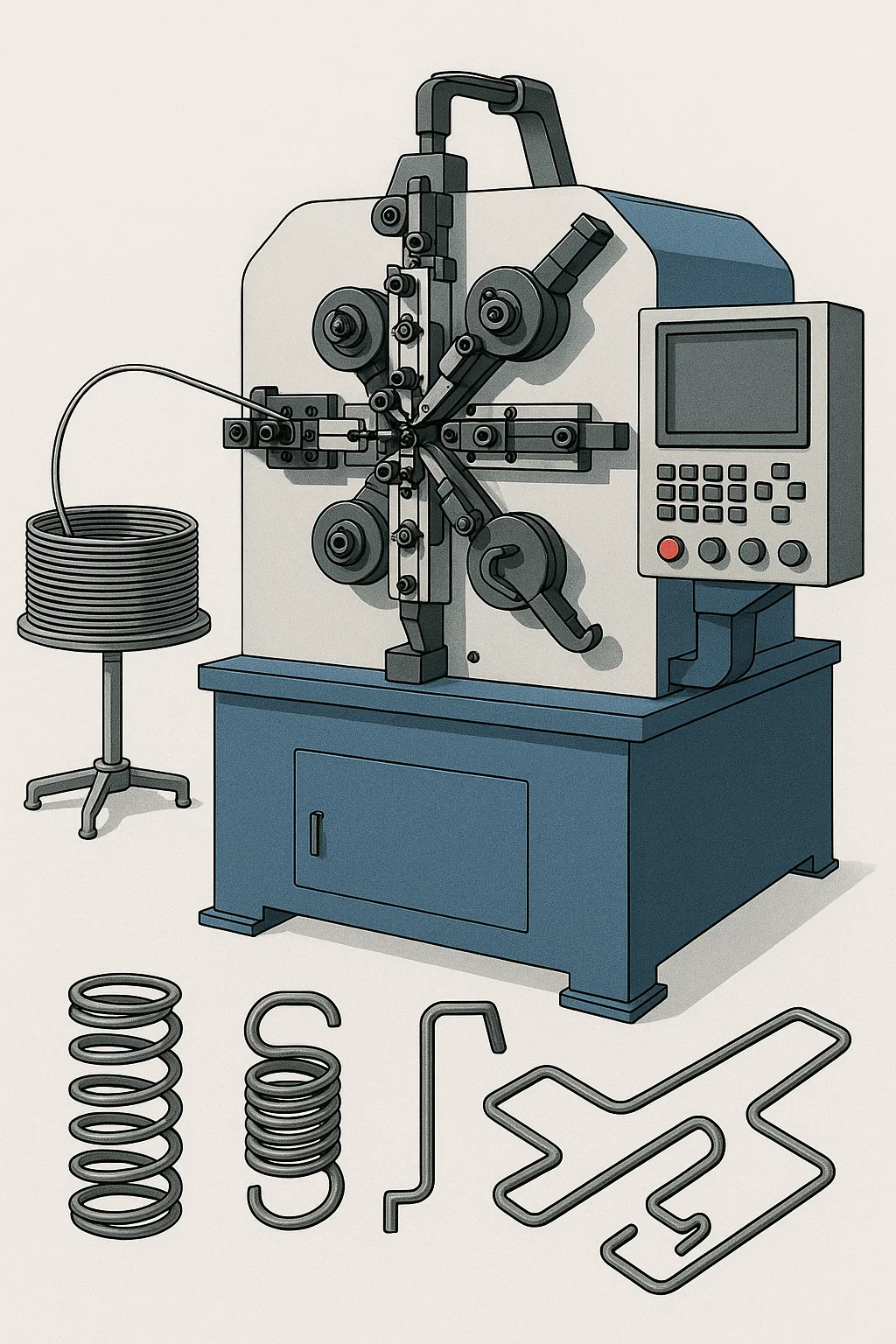

maquinas de resorte son equipos industriales especializados diseñados para la fabricación en gran volumen de componentes metálicos de precisión. Sus funciones principales incluyen:

Content

Resortes de compresión: creación de resortes helicoidales que resisten las fuerzas de empuje (por ejemplo, suspensión de automóviles, bolígrafos, colchones).

Resortes de tensión: fabricación de resortes helicoidales con ganchos o bucles diseñados para resistir fuerzas de tracción (por ejemplo, puertas de garaje, trampolines, balanzas).

Resortes de torsión: producen resortes que ejercen fuerza de rotación o torsión cuando se tuercen (por ejemplo, pinzas para la ropa, trampas para ratones, bisagras de puertas).

Formas de alambre y resortes especiales: fabricación de geometrías complejas como resortes ondulados, resortes de fuerza constante, resortes de clip y resortes de formas intrincadas necesarios en dispositivos electrónicos o médicos.

Más allá de los resortes estándar, estas máquinas dan forma al alambre en diversos componentes 2D y 3D que se utilizan en todas las industrias. Los ejemplos incluyen:

Automoción: Clips, soportes, retenedores, piezas del marco del asiento.

Electrónica: Pines de conector, contactos de blindaje, elementos de antena.

Bienes de Consumo: Perchas, ganchos, manijas, marcos de cestas, juguetes.

Médico: Piezas de instrumentos quirúrgicos, componentes de implantes, arcos de ortodoncia.

Industrial: Anillos de retención, pasadores, pasadores de seguridad, eslabones de cadena.

Realizar múltiples operaciones de doblado de alambre de alta precisión en una sola configuración.

Creando ángulos, radios, bucles, bobinas y curvas complejas consistentes repetidamente.

Alimentación de alambre recto continuamente desde una bobina.

Corte preciso de alambre a longitudes exactas durante o después del formado.

Incorporando opcionalmente operaciones secundarias como aplanado de extremos, roscado, roscado o tratamientos superficiales dentro del ciclo (más común en máquinas CNC avanzadas).

Permitiendo una producción rápida y automatizada de miles de piezas idénticas por hora con una mínima intervención del operador una vez configurado.

Garantizar dimensiones consistentes de las piezas y tolerancias críticas para el ensamblaje y el funcionamiento.

Transformar eficientemente alambre metálico enrollado (acero, acero inoxidable, aleaciones de cobre, titanio, etc.) en componentes terminados o casi terminados, minimizando el desperdicio.