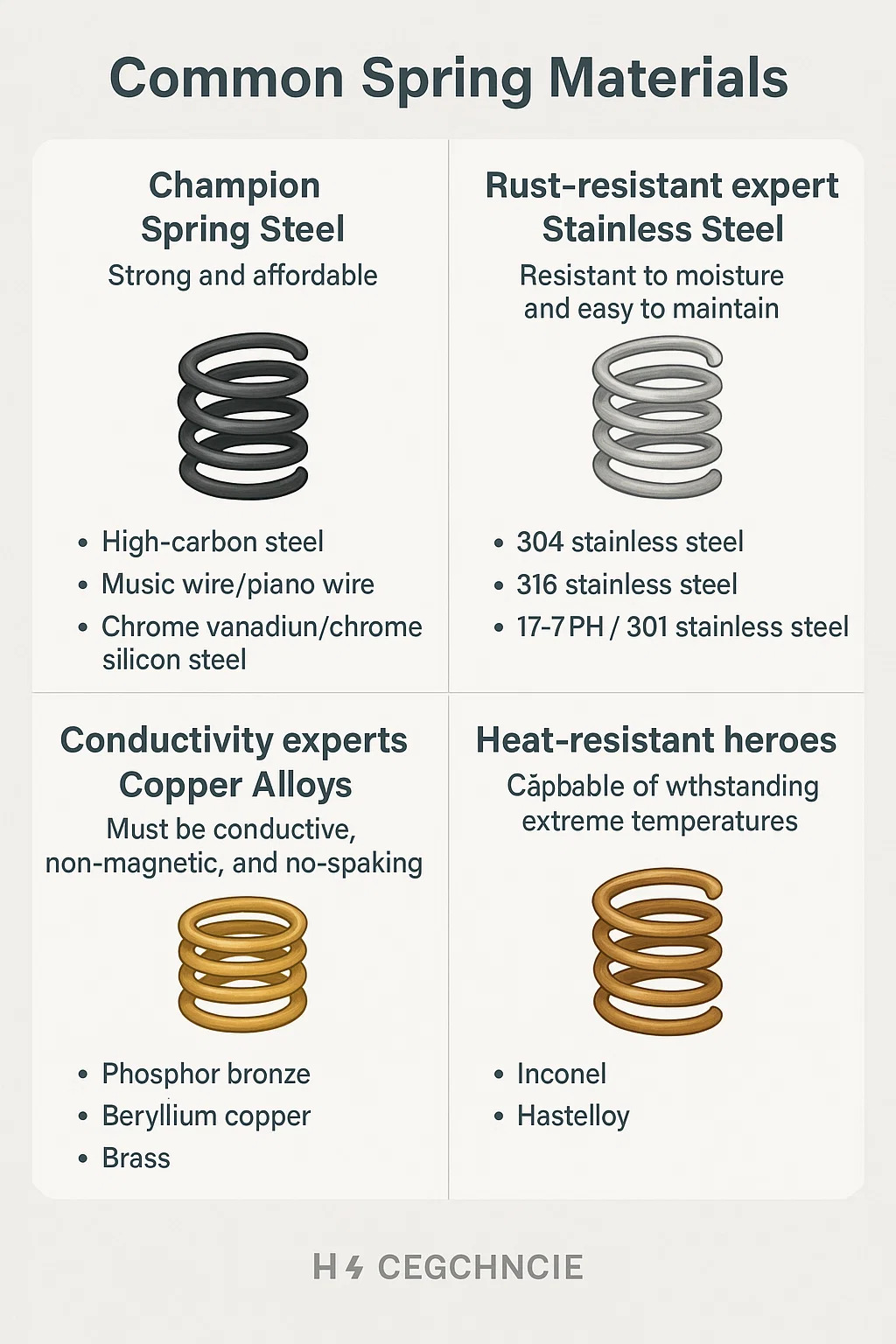

La elección del metal adecuado para los resortes depende de los requisitos de la aplicación: ¿cuánta fuerza resistirá? ¿Se oxidará? ¿Hará calor en el ambiente de trabajo? ¿Necesita conducir electricidad? Estas son las características de los materiales de uso común:

Content

El tipo más común de alambre para resortes. El alto contenido de carbono, como los músculos fuertes de un culturista, da como resultado una gran fuerza (buena elasticidad). Su desventaja es que se oxida fácilmente, requiriendo generalmente galvanizado o engrasado para su protección. Se usa comúnmente en amortiguadores de automóviles y resortes gruesos en colchones.

Las "fuerzas especiales" del acero para muelles. También alto contenido de carbono, pero con menos impurezas, una textura más uniforme y una elasticidad y resistencia a la fatiga de primer nivel. Se utiliza para resortes pequeños importantes en instrumentos de precisión y pequeños electrodomésticos (como resortes de escobillas de motor) y también en cuerdas de guitarra.

Una versión mejorada de acero para resortes con cromo, vanadio o silicio añadidos. Resistencia comparable a la cuerda de piano, más resistente a los impactos, más resistente a la fatiga y ligeramente resistente al calor. Comúnmente utilizado en resortes de válvulas de motores de automóviles y anillos de retención para herramientas importantes (como llaves).

El material de resorte de acero inoxidable más común. Excelente resistencia a la oxidación (apto para ambientes de cocina y baño), resistente a la corrosión y de precio moderado. Se utiliza para resortes en artículos cotidianos (núcleos de válvulas de grifos, clips para utensilios de cocina) y resortes industriales que no requieren fuerza excesiva.

Un material resistente a la oxidación de grado marino de mayor calidad que el 304. Particularmente resistente al agua salada y a la corrosión química. Se utiliza para resortes en equipos costeros, dispositivos médicos y equipos químicos.

Este tipo de acero inoxidable, mediante un tratamiento especial (envejecimiento en solución), puede volverse duro y elástico, acercándose al nivel del acero para resortes, sin oxidarse. Se utiliza en aplicaciones de altos requisitos y sensibles a la oxidación (instrumentos de precisión, piezas de aviones).

Cobre Estaño Fósforo. Buena conductividad, alta elasticidad, excepcional resistencia a la fatiga y resistencia a la corrosión. Comúnmente utilizado en resortes de contacto de interruptores eléctricos, clavijas de conectores e instrumentos de precisión.

El "Rey de los Resortes" entre las aleaciones de cobre. Después del tratamiento térmico, tiene un límite elástico extremadamente alto (extremadamente fuerte), buena conductividad eléctrica y térmica, es completamente antichispas y resistente a la corrosión. La desventaja es su mayor precio. Se utiliza en entornos donde las chispas y explosiones son motivo de preocupación (herramientas de petróleo y minería), para contactos electrónicos que requieren una confiabilidad extremadamente alta y para conectores de alta gama.

Buena conductividad, económico y fácil de procesar, pero su elasticidad y resistencia a la fatiga no son tan buenas como las del bronce fósforo y el cobre berilio. Adecuado para pequeños resortes conductores o resortes decorativos con requisitos más bajos (como los de los bolígrafos).

"Supermetales" a base de níquel. Extremadamente resistentes a las altas temperaturas y a la corrosión, manteniendo su resistencia incluso a altas temperaturas. Utilizados en aplicaciones de alta temperatura y alta presión, como resortes de palas de motores a reacción, cohetes y plantas de energía nuclear, son extremadamente costosos.